製鉄設備を幅広くカバー

製鉄プロセスにおける製鋼や出荷までの関連設備を

幅広く開発・設計・製作しています。

ニーズに合わせて多様な仕様に対応可能です。

LINE UP代表製品一覧

-

01.

電動式結束機

国内初となる電動タイプを開発

電力は動作中のみ使用する為、省エネ対策に貢献します。また騒音の低減化もでき環境対策にも貢献します。高度な技量を要する油圧機器の整備、調整作業が電動化による数値管理が可能で簡単に調整が可能です。油圧機構を使用しないため低温時の動作不良をなくすことができました。また、油漏れの心配もなく煩わしい油の管理から解放されます。

-

02.

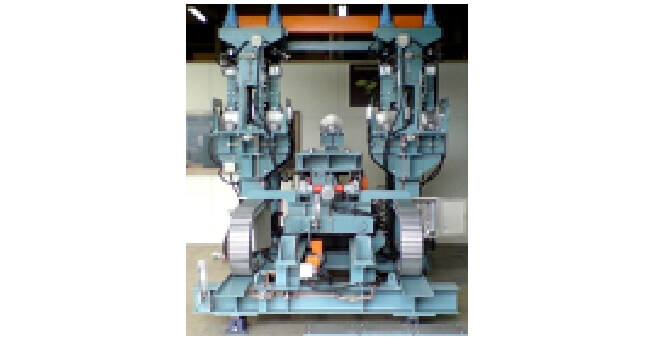

油圧式結束機

納入実績700台以上

鉄筋棒鋼、丸鋼、形鋼などを番線(SWRM)を使用して結束します。製品形状、サイズにあわせて多様なラインナップにより選択が可能です。番線の交換は短時間で行うことが可能です。主要な消耗部品は在庫していますので迅速に供給することが可能です。オーバーホールやメンテナンスに対応し、維持管理をサポートします。

-

03.

計数分離設備

レーザー計数により高精度に計数・分離します。

圧延棒鋼精整設備に設置し、鉄筋棒鋼、丸鋼を計数し、高速で指定本数に分離する装置です。新たに開発したレーザーによる計数システムにより精度の高い計数を行うと同時に分離を行います。

※従来のホイール式計数機も販売しています。

※画像認識による、棒鋼端面計数の実績もございます。 -

04.

自動タグ付け機

自動でタグを取り付け省人化と

トレサビリティ強化を実現します。精整設備玉掛部において、タグ発行装置で発行された製品情報が印字されたタグをφ2.0mm番線を用いて、製品束の端面に取り付ける装置です。工場全体の生産管理データシステムと連携しデータ管理されたラベルを自動で取り付けることでトレサビリティも向上します。結束機と組み合わせて結束ラインでのタグ取付けも可能です。

-

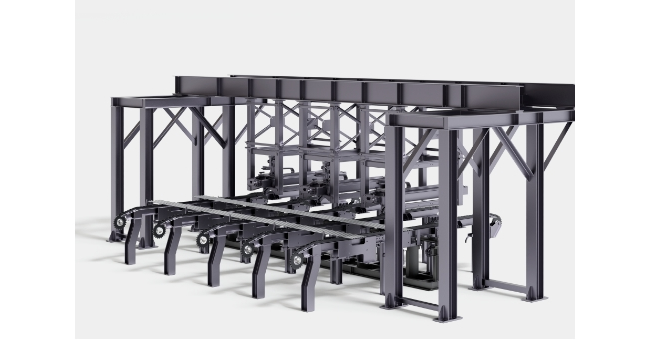

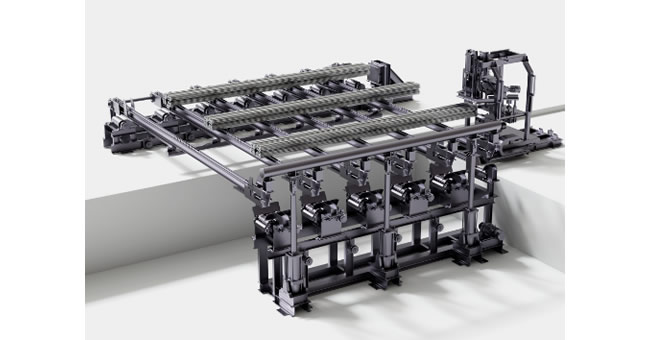

05.

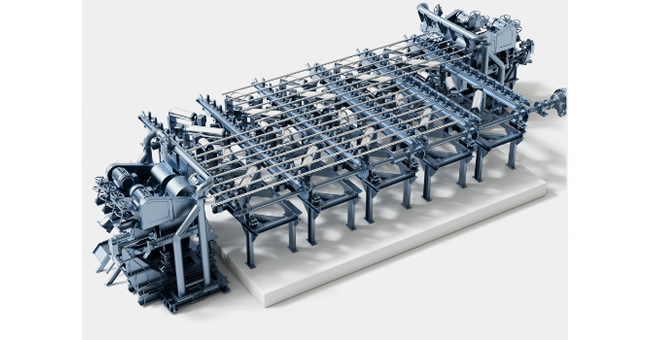

棒鋼精整設備

鉄筋棒鋼、丸鋼を設定本数に計数後、

自動結束を行い出荷に備えます。鉄筋棒鋼、丸鋼の集材、仕分けに際し、お客様の工場に合わせた最適な装置構成を提案致します。

処理途上のアヤの発生を抑え、自社製品である計数分離装置、自動結束機により高速・高精度な仕分け、

また、タグ付け機を配することにより製品情報のトレーサビリティを確保できます。 -

06.

形鋼段積装置

アングル鋼、平鋼、I鋼、H鋼、

チャンネル鋼

などの形鋼を

設定荷姿に自動段積します。アングル鋼、テーパー鋼、チャンネル鋼は正転列と反転列を組み合わせて安定した荷姿の段積を自動で行います。国内、海外の30ヶ所以上の圧延工場に様々な品種と能力に合わせた段積設備を納入しており、お客様のご要望に合わせた段積設備をエンジニアリング致します。

※パイプの六角段積の実績もあります。 -

07.

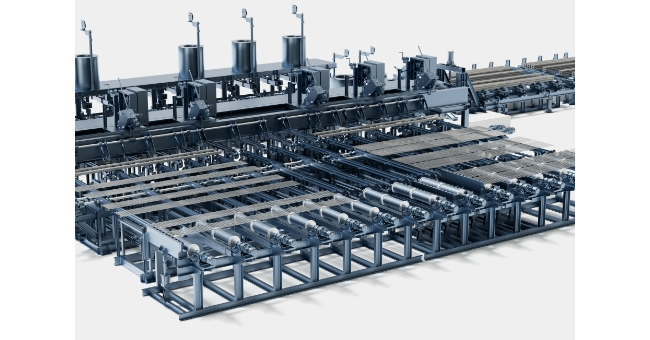

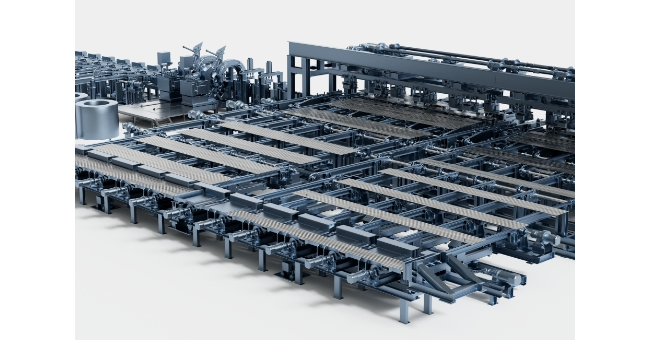

ビレット搬送設備

連鋳機から圧延工場まで

ダイレクト搬送します。各ストランド毎に切断されたビレットを加熱炉または圧延設備までダイレクトに搬送する設備です。加熱炉への搬送の場合、高温状態のままの搬送することで再加熱時間及び炉の燃料の削減が可能になります。圧延機への搬送の場合、工程数の削減により大幅な原単位の削減が可能です。”1本ずつ個別冷却します。”プッシャー等で搬送されてきた製品を、固定・可動レッヘンで1本ずつ均等に冷却する設備で曲がりの軽減が可能です。既設の工場レイアウトに合わせた効率の良い設備を計画いたします。

-

08.

ビレットマーキング装置

高温のビレットの端面に

文字を記入します。鋼材1本毎の生産履歴が確実に把握できるほか、認識装置と組み合わせれば在庫管理システムなどにも応用でき確実な品質保証、鋼材のトレサビリティ構築に最適です。

-

09.

面取り設備

特殊鋼の棒鋼検査設備で製品の

端面部の面取りを行います。コンベア上で横送り中の棒鋼を砥石グラインダーに自転させながら押し付けることで端面角部の面取りを1本ずつ連続的に行います。同時に端部の切断面の研削を行うことも可能です。グラインダー部に集塵機を配置し粉塵飛散を防ぎ、環境対策に貢献します。特殊鋼メーカに数多くの実績があり処理能力、製品のサイズ、長さに合わせて適切な計画を行います。

-

10.

探傷機付帯設備

特殊丸棒鋼及びパイプの探傷を

行うための

付帯設備です。各メーカーの探傷機に合致した仕様で、探傷機の昇降及び走行装置、ピンチローラー、前後搬送テーブル、水循環装置などの設計・施工を実施します。またパイプの水浸探傷の場合はEND TO ENDでのローラー搬送も可能です。

-

11.

特殊仕様結束機

結束仕様をカスタマイズ

標準機種のユニットを使用して製品サイズ、既設設備に合わせた結束機を製作します。

・パルプ結束機

・コイル結束機

・平行ネジリ結束機

・安全ネジリ目結束機